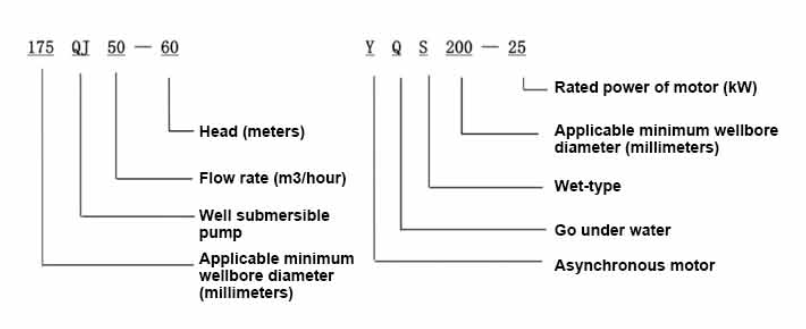

This product adopts variable frequency winding design, ensuring the motor stable long-term conversion operation between 1HZ-50HZ. Its characteristics of energy saving and prolonged service life make it an ideal choice. Through this design, users can achieve efficient energy utilization while prolonging the service life of the product, which meets the modern society's demand for environmental protection and sustainable development. Whether for industrial production or home use, this product will bring users more convenient and efficient experience, becoming the leading choice in the industry.

This three-phase AC 380V (tolerance ± 5%), 50HZ (tolerance ± 1%) submersible pump is a reliable pump equipment, can be used in a variety of application scenarios. In terms of the use of conditions, to ensure good water quality, including water temperature is not higher than 20 °C, solid impurities content is not more than 0.01%, pH value is 6.5-8.5, hydrogen sulfide content is not more than 1.5mg / L, chloride ion content is not more than 400mg / L. The motor adopts a closed or water-filled wet structure, the inner cavity must be filled with clean water before use to prevent false filling. The pump must be completely immersed in water, and the immersion depth shall not exceed 70m, the distance from the bottom of the pump and the bottom of the well shall not be less than 3m. The water source shall meet the requirements of the pump inflow and continuous operation, the pump water control in the rated flow of 0.7-1.2 times. The well must be vertical, the pump can not be used horizontally or tilted, only vertical use. The pump must be equipped with cables and external overload protection device as required. It is strictly prohibited to dry turn the pump test. The design of the equipment is safe and reliable, meets the use of standards, is an indispensable ideal choice in all kinds of engineering projects and industrial applications.

| Model | Stroom (m3/u) | Hoofd (M) |

Rotatingspeed(change/point) | Waterpomp(%) | Uitlaat diameter (mm) |

Goed toepasbaar diameter (mm) |

Beoordeeld power(KW) |

Beoordeeld spanning (V) |

Beoordeeld stroom (A) |

Motorefficiëntie (%) | power factorcosφ | Eenheid Radiale maximale maat (mm) |

Opmerking | |||||||||

| 200QJ20-40 | 20 | 40 | 2850 | 66 | 50 | 200boven | 4 | 380 | 10.1 | 76.0 | 0.79 | 184 | ||||||||||

| 200QJ20-54 | 54 | 5.5 | 13.6 | 77.0 | 0.8 | |||||||||||||||||

| 200QJ20-81 | 81 | 7.5 | 18.0 | 78.0 | 0.81 | |||||||||||||||||

| 200QJ20-93 | 93 | 9.2 | 21.7 | 78.5 | 0.82 | |||||||||||||||||

| 200QJ20-108 | 108 | 11 | 25.8 | 79.0 | 0.82 | |||||||||||||||||

| 200QJ20-121 | 121 | 13 | 29.8 | 80.0 | 0.83 | |||||||||||||||||

| 200QJ20-148 | 148 | 15 | 33.9 | 81.0 | 0.83 | |||||||||||||||||

| 200QJ20-175 | 175 | 18.5 | 41.6 | 81.5 | 0.83 | |||||||||||||||||

| 200QJ20-202 | 202 | 22 | 48.2 | 82.5 | 0.84 | |||||||||||||||||

| 200QJ20-243 | 243 | 25 | 54.5 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ20-270 | 270 | 30 | 65.4 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ20-360 | 360 | 37 | 79.7 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ20-442 | 442 | 45 | 96.9 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ25-28 | 25 | 28 | 2850 | 68 | 65 | 200boven | 4 | 380 | 10.1 | 76.0 | 0.79 | 184 | ||||||||||

| 200QJ25-42 | 42 | 5.5 | 13.6 | 77.0 | 0.8 | |||||||||||||||||

| 200QJ25-56 | 56 | 7.5 | 18.0 | 78.0 | 0.81 | |||||||||||||||||

| 200QJ25-70 | 70 | 9.2 | 21.7 | 78.5 | 0.82 | |||||||||||||||||

| 200QJ25-98 | 98 | 11 | 25.8 | 79.0 | 0.82 | |||||||||||||||||

| 200QJ25-112 | 25 | 112 | 2850 | 68 | 65 | 200boven | 13 | 380 | 29.8 | 80.0 | 0.83 | 184 | ||||||||||

| 200QJ25-126 | 126 | 15 | 33.9 | 81.0 | 0.83 | |||||||||||||||||

| 200QJ25-154 | 154 | 18.5 | 41.6 | 81.5 | 0.83 | |||||||||||||||||

| 200QJ25-182 | 182 | 22 | 48.2 | 82.5 | 0.84 | |||||||||||||||||

| 200QJ25-210 | 210 | 25 | 54.5 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ25-252 | 252 | 30 | 65.4 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ25-308 | 308 | 37 | 79.7 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ25-378 | 378 | 45 | 96.9 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ32-26 | 32 | 26 | 2850 | 70 | 80 | 200boven | 4 | 380 | 10.1 | 76.0 | 0.79 | 184 | ||||||||||

| 200QJ32-39 | 39 | 5.5 | 13.6 | 77.0 | 0.8 | |||||||||||||||||

| 200QJ32-52 | 52 | 7.5 | 18.0 | 78.0 | 0.81 | |||||||||||||||||

| 200QJ32-65 | 65 | 9.2 | 21.7 | 78.5 | 0.82 | |||||||||||||||||

| 200QJ32-78 | 78 | 11 | 25.8 | 79.0 | 0.82 | |||||||||||||||||

| 200QJ32-91 | 91 | 13 | 29.8 | 80.0 | 0.83 | |||||||||||||||||

| 200QJ32-104 | 104 | 15 | 33.9 | 81.0 | 0.83 | |||||||||||||||||

| 200QJ32-130 | 130 | 18.5 | 41.6 | 81.5 | 0.83 | |||||||||||||||||

| 200QJ32-143 | 143 | 22 | 48.2 | 82.5 | 0.84 | |||||||||||||||||

| 200QJ32-169 | 169 | 25 | 54.5 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ32-195 | 195 | 30 | 65.4 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ32-247 | 247 | 37 | 79.7 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ32-299 | 299 | 45 | 96.9 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ40-26 | 40 | 26 | 2850 | 72 | 80 | 200boven | 5.5 | 380 | 13.6 | 77.0 | 0.8 | 184 | ||||||||||

| 200QJ40-39 | 39 | 7.5 | 18.0 | 78.0 | 0.81 | |||||||||||||||||

| 200QJ40-52 | 52 | 9.2 | 21.7 | 78.5 | 0.82 | |||||||||||||||||

| 200QJ40-65 | 65 | 11 | 25.8 | 79.0 | 0.82 | |||||||||||||||||

| 200QJ40-78 | 78 | 15 | 33.9 | 81.0 | 0.83 | |||||||||||||||||

| 200QJ40-104 | 104 | 18.5 | 41.6 | 81.5 | 0.83 | |||||||||||||||||

| 200QJ40-117 | 117 | 22 | 48.2 | 82.5 | 0.84 | |||||||||||||||||

| 200QJ40-143 | 143 | 25 | 54.5 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ40-169 | 169 | 30 | 65.4 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ40-208 | 208 | 37 | 79.7 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ40-247 | 247 | 45 | 96.9 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ50-26 | 50 | 26 | 2850 | 74 | 80 | 200boven | 5.5 | 380 | 13.6 | 77.0 | 0.8 | 184 | ||||||||||

| 200QJ50-39 | 39 | 9.2 | 21.7 | 78.5 | 0.82 | |||||||||||||||||

| 200QJ50-52 | 52 | 11 | 25.8 | 79.0 | 0.82 | |||||||||||||||||

| 200QJ50-65 | 65 | 15 | 33.9 | 81.0 | 0.83 | |||||||||||||||||

| 200QJ50-78 | 78 | 18.5 | 41.6 | 81.5 | 0.83 | |||||||||||||||||

| 200QJ50-91 | 91 | 22 | 48.2 | 82.5 | 0.84 | |||||||||||||||||

| 200QJ50-104 | 104 | 25 | 54.5 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ50-130 | 130 | 30 | 65.4 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ50-156 | 156 | 37 | 79.7 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ50-208 | 208 | 45 | 96.9 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ63-24 | 63 | 24 | 2850 | 74 | 80 | 200boven | 7.5 | 380 | 18.0 | 78.0 | 0.81 | 184 | ||||||||||

| 200QJ63-36 | 36 | 11 | 25.8 | 79.0 | 0.82 | |||||||||||||||||

| 200QJ63-60 | 60 | 18.5 | 41.6 | 81.5 | 0.83 | |||||||||||||||||

| 200QJ63-72 | 72 | 22 | 48.2 | 82.5 | 0.84 | |||||||||||||||||

| 200QJ63-84 | 84 | 25 | 54.5 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ63-96 | 96 | 30 | 65.4 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ63-120 | 120 | 37 | 79.7 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ63-144 | 144 | 45 | 96.9 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ80-22 | 80 | 22 | 2850 | 75 | 100 | 200boven | 7.5 | 380 | 18.0 | 78.0 | 0.81 | 184 | ||||||||||

| 200QJ80-33 | 33 | 11 | 25.8 | 79.0 | 0.82 | |||||||||||||||||

| 200QJ80-44 | 44 | 15 | 33.9 | 81.0 | 0.83 | |||||||||||||||||

| 200QJ80-55 | 55 | 18.5 | 41.6 | 81.5 | 0.83 | |||||||||||||||||

| 200QJ80-66 | 66 | 22 | 48.2 | 82.5 | 0.84 | |||||||||||||||||

| 200QJ80-88 | 88 | 30 | 65.4 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ80-99 | 99 | 37 | 79.7 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ80-121 | 121 | 45 | 96.9 | 84.0 | 0.84 | |||||||||||||||||

| 200QJ100-18 | 100 | 18 | 2850 | 75 | 100 | 200boven | 9.2 | 380 | 21.7 | 78.5 | 0.82 | 184 | ||||||||||

| 200QJ100-27 | 27 | 13 | 29.8 | 80.0 | 0.83 | |||||||||||||||||

| 200QJ100-36 | 36 | 18.5 | 41.6 | 81.5 | 0.83 | |||||||||||||||||

| 200QJ100-45 | 45 | 22 | 48.2 | 82.5 | 0.84 | |||||||||||||||||

| 200QJ100-54 | 54 | 25 | 54.5 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ100-63 | 63 | 30 | 65.4 | 83.0 | 0.84 | |||||||||||||||||

| 200QJ100-72 | 100 | 72 | 2850 | 75 | 100 | 200boven | 37 | 380 | 79.7 | 84.0 | 0.84 | 184 | ||||||||||

| 200QJ100-90 | 90 | 45 | 96.9 | 84.0 | 0.84 | |||||||||||||||||

This well submersible pump is designed for clean water. It is strictly prohibited to discharge sediment and mud in the newly drilled well. The voltage standard of the submersible pump is 380/50HZ. Other voltage levels of the submersible motor need to be customized. Underground cables must be waterproof and equipped with start-up equipment, such as distribution box, etc. Start-up equipment should have common motor comprehensive protection functions, such as short circuit overload protection, phase loss protection, undervoltage protection, grounding protection, idling protection, etc., so that the protection device can trip in time in case of abnormal conditions. The pump must be reliably grounded during installation and use. It is prohibited to push and pull the switch when hands and feet are wet. The power supply must be cut off before installation and maintenance of the pump. An obvious "anti-electric shock" sign must be set up where the pump is used. Before going down the well or installation, the inner cavity of the motor must be filled with distilled water or non-corrosive clean cold water, and the water / drain bolts must be tightened. When testing the pump on the ground, water must be injected into the pump chamber to lubricate the rubber bearings. The instantaneous start time shall not exceed one second to check whether the steering is correct, as indicated by the steering indicator. Pay attention to safety and ensure that the pump is erected to prevent overturning and causing injury. Strictly in accordance with the provisions of the pump lift and flow range of use, to prevent the pump with a large flow at low lift, or at high lift with a large pull, resulting in extreme wear of thrust bearings and other parts, the motor overload burnout. After the pump into the well, the need to measure the insulation resistance of the motor and the ground, not less than 100MΩ. After the start, regular observation of voltage and current, check whether the motor winding insulation meets the requirements of the provisions. If the temperature of the storage location is lower than the freezing point, the water in the motor cavity should be drained to prevent the water in the motor cavity from freezing and damaging the motor due to low temperature.

Korte introductie van de structuur: het pomponderdeel bestaat hoofdzakelijk uit pompas, waaier, afleidingsschaal, rubberen lager, terugslagkleplichaam (optionele onderdelen) en andere componenten. Het motorgedeelte bestaat hoofdzakelijk uit een basis, drukregulerende film, druklager, drukplaat, onderste geleidelagerzitting, stator, rotor, bovenste geleidelagerzitting, zandring, waterinlaatgedeelte, kabel en andere componenten.

De belangrijkste kenmerken van het product zijn onder meer:

1.The motor is a water-filled wet submersible three-phase asynchronous motor, the motor cavity is full of clean water, used to cool the motor and lubricate the bearing, the pressure regulating film at the bottom of the motor is used to adjust the expansion and contraction pressure difference of the water inside the body caused by the change of the temperature rise of the motor.

2. Om te voorkomen dat het zand in het bronwater de motor binnendringt, is het bovenste uiteinde van de motoras uitgerust met twee oliekeerringen en is een zandring geïnstalleerd om een zandpreventiestructuur te vormen.

3. Om te voorkomen dat de pompas bij het starten omhoog loopt, zijn de pompas en de motoras verbonden door een koppeling en is er een bovenste druklager aan de onderkant van de motor geïnstalleerd.

4, de smering van de motor en het pomplager zijn watersmering.

5. De motorstatorwikkeling is gemaakt van hoogwaardige dompelbare motorwikkeldraad, met hoge isolatieprestaties.

6, de pomp is ontworpen door computer CAD, met een eenvoudige structuur en goede technische prestaties.

(1)Voorbereiding vóór installatie:

1. Controleer of de dompelpomp voldoet aan de gebruiksvoorwaarden en toepassingsgebied zoals aangegeven in de handleiding.

2. Meet met behulp van een zwaar voorwerp met een diameter gelijk aan de maximale buitendiameter van de dompelpomp of de binnendiameter van het boorgat in de dompelpomp past en meet of de putdiepte voldoet aan de installatievereisten.

3. Controleer of het boorgat schoon is en of het bronwater troebel is. Gebruik nooit een elektrische dompelpomp om modder- en zandwater van de welorpomp te spoelen om voortijdige schade aan de elektrische dompelpomp te voorkomen.

4. Controleer of de positie van de welhead-installatieklem geschikt is en of deze bestand is tegen de kwaliteit van de gehele unit

5. Controleer of de onderdelen van de dompelpomp compleet zijn en correct zijn geïnstalleerd volgens het montageschema in de handleiding. Verwijder het filterscherm en draai de koppeling om te zien of deze soepel draait

6. Draai de waterschroef los en vul de motorruimte met schoon, niet-corrosief water (let op: zorg ervoor dat u deze opvult) en draai vervolgens de waterschroef vast. Na 12 uur waterinjectie mag de isolatieweerstand van de motor niet minder zijn dan 150M Q, gemeten met een schudtafel van 500V.

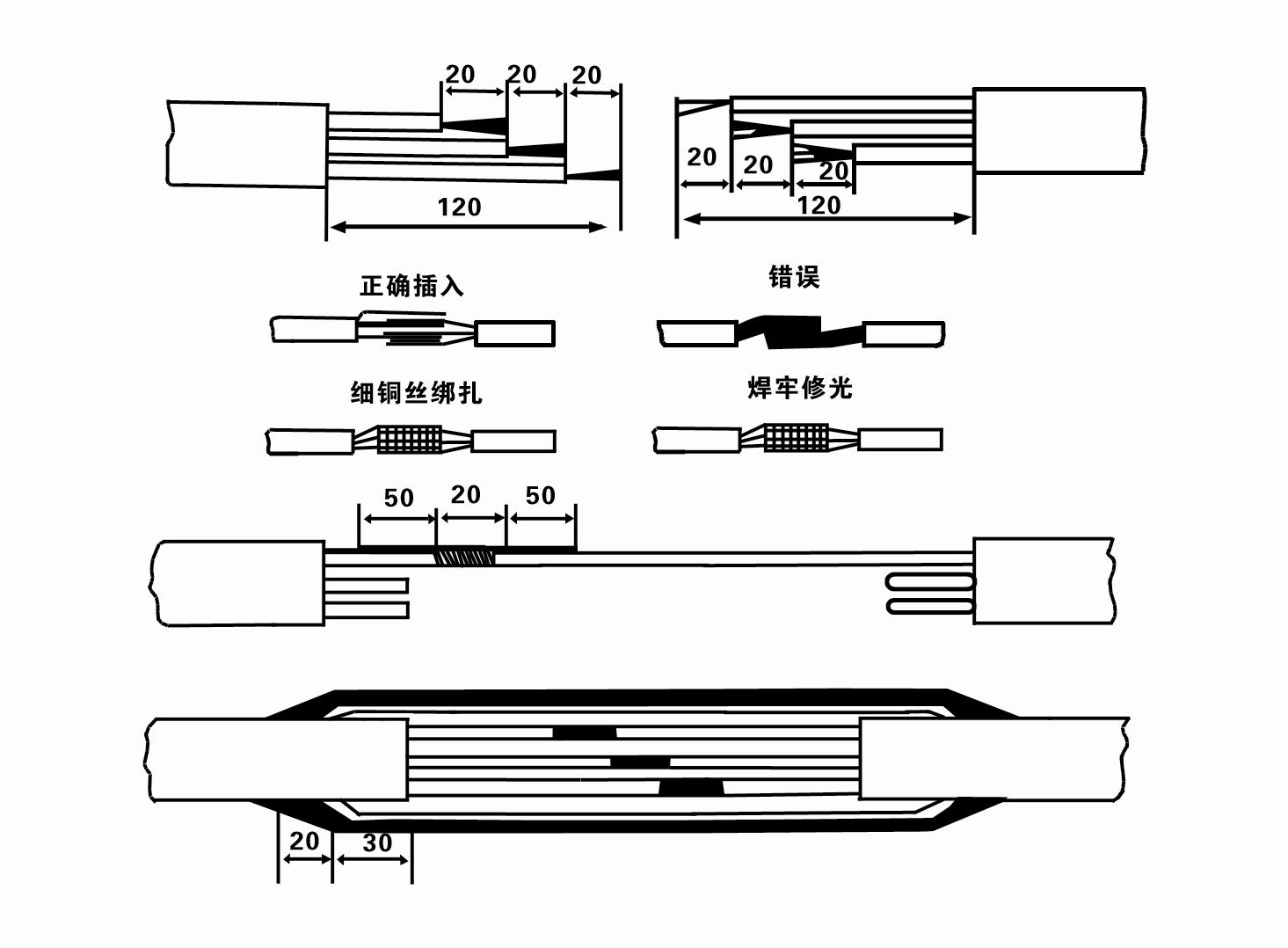

7. Cable joint, cut off a 120mm rubber sleeve from one end of the outgoing cable and the matching cable with an electrician's knifethen stagger the length of the three core wires in a stepped shape, peel off a 20mm copper core, scrape of the oxide layer on theoutside of the copper wire with a knife or sand cloth, and insert the two connected wire ends in palirs.After tying the layer tightly with fine copper wire, solder it thoroughly and firmly, and sand of any. burrs on the surface. Then, forthe three joints, use polyvester insulation tape to wrap them in a semi stacked manner for three lavers. Wrap the two ends of thewrapping layer tightywith nyion thread,and then use a semi stacked method to wrap the tape for three layers. Wrap the outellayer with high-pressure insulation tape for three layers. Finally, fold the threestrands together and repeatedly wrap them for fivelayers with high-pressure tape. Each layer must be tightly tied, and the interlayer joints must be tight and fimm to prevent water frompenetrating and damaging the insulation, After wrapping, soak in water at room temperature of 20 ’c for 12 hours, and measurethe insulation resistance with a shaking table, which should not be less than 100M Ω

Het bijgevoegde processchema voor de kabelbedrading is als volgt:

8. Controleer met een multimeter of de driefasige draden zijn aangesloten en of de DC-weerstand ongeveer in evenwicht is.

9. Controleer of de circuit- en transformatorcapaciteit overbelast zijn en sluit vervolgens de overbelastingsbeveiligingsschakelaar of startapparatuur aan. Zie Tabel 2 voor specifieke modellen en giet vervolgens een emmer water in de waterpomp vanaf de waterpompuitlaat om de rubberen lagers in de pomp te smeren, en plaats vervolgens de elektrische dompelpomp rechtop en stabiel. Start (niet meer dan één seconde) en controleer of de stuurrichting overeenkomt met het stuurteken. Als dit niet het geval is, verwissel dan twee willekeurige connectoren van de driefasige kabel. Installeer vervolgens het filter en bereid u voor om de put in te gaan. Bij gebruik in speciale gelegenheden (zoals sloten, sloten, rivieren, vijvers, vijvers, etc.) moet de elektrische pomp betrouwbaar geaard zijn.

(2) Installatieapparatuur en gereedschappen:

1. Eén paar hijskettingen voor meer dan twee ton.

2. Een statief met een verticale hoogte van minimaal vier meter.

3. Twee ophangtouwen (staalkabels) die een gewicht van meer dan één ton kunnen dragen (kunnen het gewicht van een complete set waterpompen dragen).

4. Installeer twee paar klemmen (spalken).

5. Sleutels, hamers, schroevendraaiers, elektrisch gereedschap en instrumenten, enz.

(3)Elektrische pompinstallatie:

1. Het installatieschema van de elektrische dompelpomp wordt weergegeven in Figuur 2. De specifieke installatieafmetingen worden weergegeven in Tabel 3 "Lijst met installatieafmetingen van de elektrische dompelpomp".

2. Elektrische dompelpompen met een opvoerhoogte van minder dan 30 meter kunnen rechtstreeks in de put worden gehesen met behulp van slangen en staalkabels of andere hennepkabels die het volledige gewicht van de hele machine, waterleidingen en water in de leidingen kunnen dragen.

3. Pompen met een opvoerhoogte van meer dan 30 meter gebruiken stalen buizen en de installatievolgorde is als volgt:

①Gebruik een klem om het bovenste uiteinde van het waterpompgedeelte vast te klemmen (de motor en de waterpomp zijn op dit moment aangesloten), til het op met een hangende ketting en bind het langzaam in de put totdat u de klem op de putmond plaatst en verwijder de hangende ketting.

② Gebruik een ander paar klemmen om een buis vast te klemmen, til deze op met een hangende ketting op 15 cm afstand van de flens en laat hem langzaam zakken. Tussen leidingflens en pompflens Plaats het rubberen kussentje en draai de leiding en pomp gelijkmatig vast met bouten, moeren en veerringen.

③ Til de dompelpomp iets op, verwijder de klem aan het bovenste uiteinde van de waterpomp, bind de kabel stevig aan de waterleiding met plastic tape en bind hem langzaam vast totdat de klem bij de putmond is geplaatst.

④Gebruik dezelfde methode om alle waterleidingen in de put te verbinden.

⑤Nadat de uitgangskabel op de bedieningsschakelaar is aangesloten, wordt deze aangesloten op de driefasige voeding.

(4) Waar u op moet letten tijdens de installatie:

1. Als er tijdens het pompproces een vastlopend verschijnsel wordt geconstateerd, draai of trek dan aan de waterleiding om het vastgelopen punt te overwinnen. Als verschillende maatregelen nog steeds niet werken, forceer de pomp dan niet om schade aan de elektrische dompelpomp en de put te voorkomen.

2. Tijdens de installatie moet een rubberen kussentje op de flens van elke buis worden geplaatst en gelijkmatig worden vastgedraaid.

3. Wanneer de waterpomp in de put wordt neergelaten, moet deze in het midden van de putpijp worden geplaatst om te voorkomen dat de pomp lange tijd tegen de putwand loopt, waardoor de pomp gaat trillen en de motor gaat vegen en verbranden .

4. Bepaal de diepte van de waterpomp tot de bodem van de put, afhankelijk van de stromende zand- en slibcondities van de put. Begraaf de pomp niet in de modder. De afstand van de waterpomp tot de bodem van de put bedraagt doorgaans niet minder dan 3 meter (zie figuur 2).

5. De waterinvoerdiepte van de waterpomp mag niet minder zijn dan 1-1,5 meter vanaf het dynamische waterniveau tot het waterinlaatknooppunt (zie figuur 2). Anders kunnen de lagers van de waterpomp gemakkelijk beschadigd raken.

6. De lift van de waterpomp mag niet te laag zijn. Anders moet er een schuifafsluiter op de waterleiding van de put worden geïnstalleerd om de pompstroom op het nominale stroompunt te regelen om te voorkomen dat de motor overbelast raakt en doorbrandt als gevolg van grote stroomsnelheden.

7. Wanneer de waterpomp draait, moet de wateropbrengst continu en gelijkmatig zijn, moet de stroom stabiel zijn (onder nominale werkomstandigheden, over het algemeen niet meer dan 10% van de nominale stroom) en mogen er geen trillingen of geluiden zijn. Als er een afwijking is, moet de machine worden gestopt om de oorzaak te achterhalen en deze te elimineren.

8. Let bij het installeren op de instelling van de aarddraad van de motor (zie Figuur 2). Als de waterleiding een stalen buis is, leid deze dan vanaf de putkopklem; als de waterleiding een plastic leiding is, leid deze dan vanaf het aardingsmerkteken van de elektrische pomp.

- 1. Nadat de dompelpomp is geïnstalleerd, controleert u opnieuw de isolatieweerstand en driefasige geleiding van de schakelaar, controleert u of het instrument en de aansluiting van de startapparatuur verkeerd zijn. Als er geen probleem is, kan de proefmachine worden gestart, en kijk of de indicatorwaarden van het instrument na de start de nominale spanning en stroom overschrijden die op het typeplaatje zijn gespecificeerd, en kijk of de pomp geluids- en trillingsverschijnselen vertoont en in gebruik wordt genomen als alles normaal is.

- 2.Na de eerste werking van de pomp gedurende vier uur moet de motor worden uitgeschakeld om de thermische isolatieweerstand snel te testen, en de waarde ervan mag niet minder zijn dan 0,5 megaohm.

- 3. Nadat de pomp is uitgeschakeld, moet deze na vijf minuten worden gestart om te voorkomen dat de waterkolom in de leiding volledig terugstroomt en overmatige motorstroom en doorbranden veroorzaakt.

- 4. Nadat de pomp in normaal bedrijf is gesteld, is het, om de levensduur ervan te verlengen, noodzakelijk om regelmatig te controleren of de voedingsspanning, werkstroom en isolatieweerstand normaal zijn. Als de volgende omstandigheden worden aangetroffen, moet de pomp onmiddellijk worden uitgeschakeld om het probleem op te lossen.

- - In de nominale toestand overschrijdt de stroom 20%.

- - Het dynamische waterniveau zakt naar het waterinlaatgedeelte, waardoor er intermitterend water ontstaat.

- - De dompelpomp maakt hevige trillingen of lawaai.

- - De voedingsspanning is lager dan 340 volt.

- 5.A fuse is burned out.

- 6.The water supply pipe is damaged.

- 7.The motor's thermal insulation resistance is lower than 0.5 megaohm.

- Unit disassembly:

- 1.Untie the cable tie, remove the pipeline part, and remove the wire plate.

- 2.screw down the water bolt, put the water in the motor chamber.

- 3.remove the filter, loose the fixed screw on the coupling to fix the motor shaft.

- 4.screw down the bolt connecting the water inlet section with the motor, and separate the pump from the motor (pay attention to the unit cushion when separating, to prevent the bending of the pump shaft)

- 5.the disassembly sequence of the pump is: (see figure 1) water inlet section, impeller, diversion shell, impeller...... check valve body, when removing the impeller, use special tools to loosen the conical sleeve of the fixed impeller first, and avoid bending and bruising the pump shaft in the process of disassembly.

- 6.the disassembly process of the motor is: (see figure 1) place the motor on the platform, and remove the nuts, base, shaft head locking nut, thrust plate, key, lower guide bearing seat and double head bolt from the bottom of the motor in turn, and then take out the rotor (pay attention not to damage the wire package) and finally remove the connecting section and upper guide bearing seat.

- 7.unit assembly: before assembly, the rust and dirt of the parts should be cleaned, and the mating surface and fasteners coated with sealant, and then assembled in the opposite order of disassembly (the motor shaft moves up and down after assembly for about one millimeter), after assembly, the coupling should be flexible, and then the filter screen test machine. Submersible pumps shall be taken out of the well for dismantling and maintenance according to Article 5 after a year of operation, or less than a year of operation but two years of diving time, and the worn parts shall be replaced.

1, laat het water uit de motorruimte weglopen (vooral in de winter om te voorkomen dat de motor bevriest) en bind de kabel goed vast.

2, store in an indoor room without corrosive substances and gases, with a temperature below 40 °C.

3, bij langdurig gebruik moet aandacht worden besteed aan de roestpreventie van dompelpompen.

- Waaier

- Schachthuls

- Rubberen asbus

-

Afsluitring

01 Diepe bronwaterinlaat

02 Hoogbouwwatervoorziening

03 bergwatervoorziening

04 torenwater

05 Landbouwirrigatie

06 tuinirrigatie

07 rivierwaterinname

08 huishoudelijk water